可以拍出高质量视频的智能手机摄像头,成为汽车的“眼”、能高精度识别周围物体的位置及形状应用于自动驾驶的传感技术,能检测工厂或店铺中人员或物体动向及状况的AI自动感知摄像头……几乎上面提到的这些摄像头都是以“堆栈式CMOS图像传感器”技术作为基础的。

上一次我们介绍了索尼如何成功向市场推出高亮度低噪点高画质的背照式CMOS图像传感器,实现世界突破,并将其搭载到高清数码摄像机上的故事。索尼为了让更多人感受到其价值,提出了“要制造能搭载到手机摄像头上的背照式CMOS图像传感器”的目标。图像传感器又开始面临许多搭载手机上特有的新课题,例如,小型化、更高性能、更低成本等。

不懈努力攻克各种挑战后,堆栈式CMOS图像传感器终于得以诞生。这项技术令指尖大小的图像传感器成为可能,具有颠覆意义,成功背后是一位技术精湛的工程师苦苦思索和艰苦卓绝的奋斗历程。

索尼于2008年4月成功开发出背照式CMOS图像传感器,并计划将其安装到摄像机上,这时一位技术精湛的工程师加入到了CMOS图像传感器的开发团队。他便是一直从事逻辑IC量产化技术的资深元器件工程师―― 梅林拓。

“我刚加入,领导便找我商量,提出希望将摄像机用的背照式CMOS图像传感器搭载到手机摄像头上”

当时的手机摄像头画质粗糙,灵敏度远逊于普通数码相机,而且噪点严重。随着手机在日常生活中的普及,人们肯定希望在各种场合中随心所欲地拍照。不用说,这就需要画质更加精良,在任何场合中都能拍摄高质量照片或视频的高性能摄像头。

于是,2010年索尼成功在市场上推出用于手机的背照式CMOS图像传感器。但是这显然不能满足未来对手机摄像头提出的高画质高性能的要求,而且还存在成本远超传统手机传感器的课题。

当时,摄像头是用户选择手机时一个关键的判断要素。各大手机厂商竞相发起挑战,致力开发更加方便使用、拍摄功能更加齐全的摄像头,同时设法将手机终端价格控制在合理范围。

后来随着智能手机问世,摄像头的功能不再局限于拍摄、保存照片或视频,还得要满足与各种手机应用联动体验在线娱乐内容等多样化的用户需求。

因此,作为摄像头零部件供应商的索尼也深切感到,必须以更加便宜的价格提供能让摄像头实现进一步升级的高性能的图像传感器。

要保持芯片小体积,并提升功能和画质;工序增加,但制造价格低廉。这些要求在正常情况下是相互矛盾的。而且梅林之前并没有图像传感器的开发经验。但所幸,过去他在逻辑IC量产化技术中积累的知识发挥了作用。

梅林从量产技术人员的角度出发,首先从缩小体积和降低成本着手,开始摸索制造方法。

“如果能通过一片半导体晶圆制造更多芯片,那价格应该就会更便宜。我大脑中首先浮现出了这个想法”

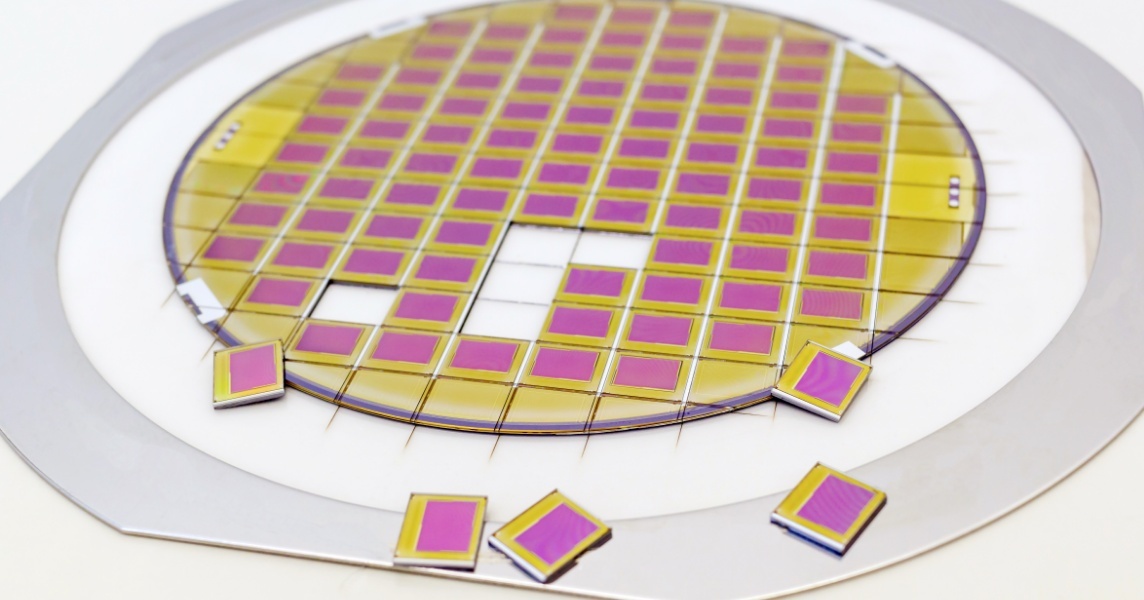

名为“晶圆”的仅一片又薄又圆的硅基板可以制作多个图像传感器芯片。梅林的想法是缩小每个芯片的面积,增加单次可以制作的个数,这样便能相应地降低元器件的单价。

而怎样才能缩小这个芯片的面积呢?梅林最终找到的答案是“堆栈式”结构。

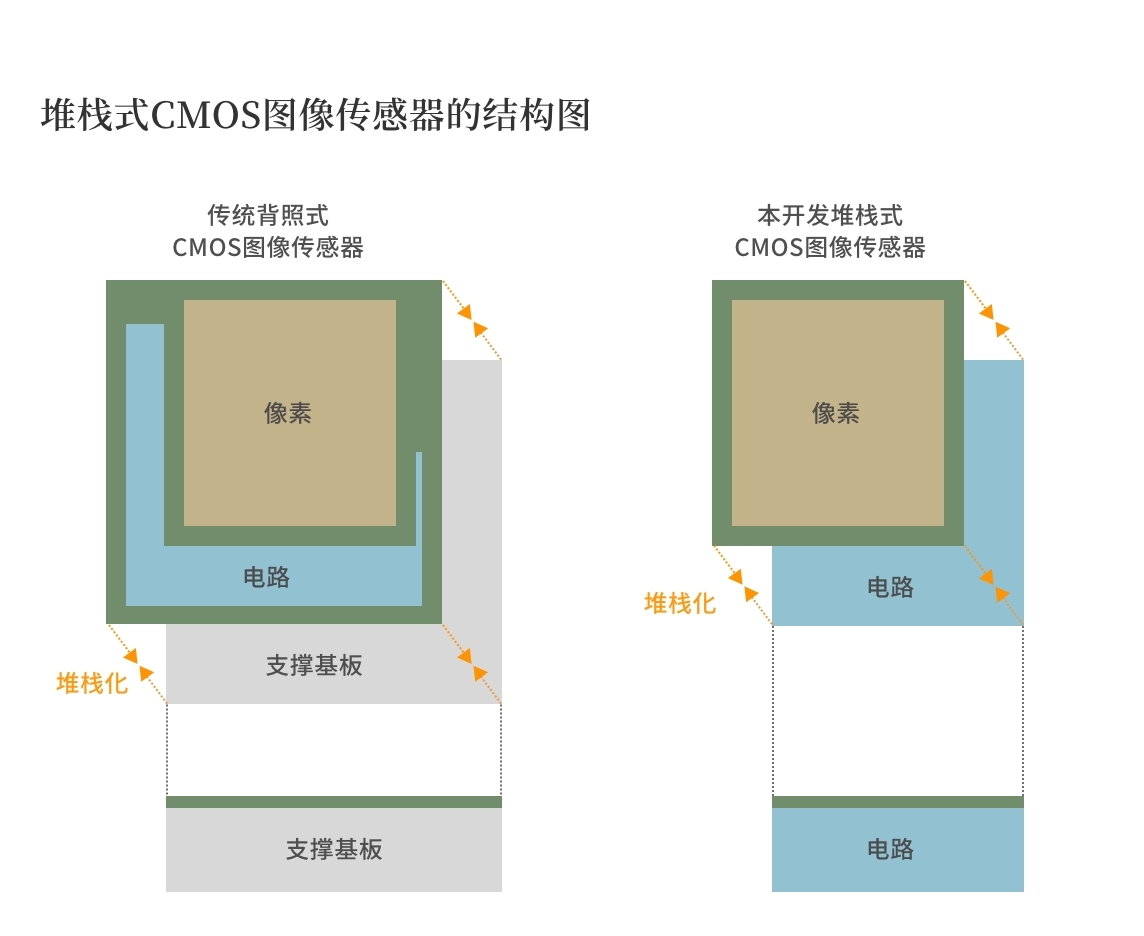

“将原本排列在相同芯片表面的像素部分和电路部分设置到不同芯片上,然后纵向堆叠。这样便可缩小每块芯片的面积。我使用正在开发的一个图像传感器的简图,画出了概念图后,发现面积可缩小一半左右”

传统背照式CMOS图像传感器的像素部分和电路部分在同一层,其下层是“支撑基板”。由于上层非常薄,采用这种结构可以确保强度。而梅林设想的“堆栈式”采用电路芯片代替该支撑基板,与像芯片素部分重叠设置。这种结构将电路搬到下层,就可以缩小芯片面积。

如果该像素部分和电路部分改用“双层结构”,电路部分就可以独立于像素部分进行微细化设计,有望实现大规模信号处理的电路,且实现高画质和高性能、功耗低。这种结构方案的效果并不只是小型化和低价格化。

梅林耗时大约一个半月,对堆栈式CMOS图像传感器进行概念设计后,向领导进行了汇报说明,最终顺利得以立项。

2008年8月以5名专职成员组成的小团队为核心,堆栈式CMOS图像传感器开发项目正式启动。虽然到概念设计为止进展还算相对顺利,但实际搭建却是一项巨大的挑战。结果,梅林等人苦苦思索了将近一年半的时间。

影响进度的一大因素是像素层和电路层各自晶圆的粘合。

“粘合时必须保持表面非常平整。类似于在智能手机表面贴保护膜。必须粘合得非常完美,才能避免空气进入层与层之间形成气泡”

但是在异常坚硬的薄板晶圆上进行这种操作却非常困难。而且粘合时哪怕稍有偏差,连接上部像素与下部电路的触点位置就会偏离,从而无法发挥图像传感器的功能。

梅林就粘合精度做过一个比喻:“假设晶圆是一个直径约120m大的棒球场,要将两个这么大的棒球场重叠在一起,而偏差不得超过1mm。”以实际晶圆来讲,偏差必须控制在“2.5μm以内”,否则就无法显示图像,这种“超高难度动作”让之前在难度很高的半导体制造中得心应手的熟练员工也束手无策。

梅林等人在巨大困难面前采取的措施极为简单。团队所有成员都在思考“是否还有更好的晶圆粘合方法”,不断试验,对试验结果开展验证,然后再次制定试验计划,如此反复脚踏实地地实践了PDCA循环。项目启动之初公司内部并不重视,得到的人力财力支持有限,只有小团队在默默地重复着试验,在这个过程中逐渐有电路设计工程师参与其中,也有工艺设计工程师千方百计不知疲倦地反复挑战,最后终于看到了一线曙光。

但是随着上级领导对梅林团队工作进程越来越期待和关注,领导突然提出“2010年春要初步在小规模生产线中试制验证,所以必须要在今年之内(2009年)成功实现粘合”,限期已迫在眉睫。

梅林团队在无所适从中发起了最后冲刺,但还是没能赶在年内完成任务,于是他们向领导保证“年后肯定可以粘合”。当时的情况他们没法张口跟领导说“再等等”。

堆栈式CMOS图像传感器开发项目启动后已一年有余,公司内部不了解情况的人完全不知道梅林等人究竟在干些什么。实际上,梅林自己回忆起来也是异常艰难的一段时光。

“虽然我在家人面前装作若无其事,但一整年我都坐立不安。我觉得不能一直这样下去,要是开春后的实证演示再不成功,就只能辞职不干了。那段时间我真是身心俱疲,茶不思饭不想”

“梅林先生!!不知何故,试验进行得很顺利!”

年后虽然有些部分还有待改善,不过粘合终于达到了可以试制的水平。但是整个试制过程让人提心吊胆,要不断去确认晶圆状态,梅林仿佛热锅上的蚂蚁一般坐立不安。总之,最终试制顺利完成,虽然成品率惨不忍睹,但还是试制出了上下芯片导电良好的良品芯片。就这样计划在2010年3月执行的实证演示虽然只能显示黑白画面,但总算勉强过关。能实现良好的导电性,让梅林坚信堆栈结构在技术层面上是可以成立的。

在梅林等人继续推动彩色画面验证的同时,公司内部开始大力推进商品化,索尼的熊本TEC以量产为目标开始进行试制。使用制成的样品再次在公司内部进行了实证演示。看到不亚于当时背照式CMOS图像传感器画质和亮度的图像,还有芯片的小巧,所有在场人员都难掩惊异之情。

“使用显微镜从上方观察堆栈式芯片时,大家都惊叹‘这么小的芯片,仅有像素部分,是怎么工作的?’因为是堆栈,所以看不到隐藏在像素下面的电路部分”

梅林到堆栈式项目团队已有3年9个月,堆栈式CMOS图像传感器终于在2012年1月宣布开发成功,并在8月举行了产品发布会,于同年10月开始出货。

“最初搭载的某厂商平板电脑产品相关报道中赫然写道‘采用堆栈式CMOS图像传感器’。我又开心又激动,还把这篇报道保存起来了呢”

后来,堆栈式CMOS图像传感器在索尼移动通信(现索尼)的智能手机中被安装到“Xperia Z SO-02E”中受到广泛关注,该机型配备了“HDR(高动态范围)录像功能”等,在有明暗反差的场景中也能拍出色彩鲜艳的视频,拍摄功能得到了进一步提升。以此为契机,厂商希望使用索尼堆栈式CMOS图像传感器的主张越来越强烈。

“堆栈技术的开发一直是保密的,所以当索尼发表后,其他公司都很吃惊。然而这项技术不是那么轻易就能模仿的。事实上,其他公司推出堆栈技术已经是2年后的事了。我猜应该是粘合晶圆这个环节进展不利吧。”

据美国Strategy Analytics调查显示,2021年手机用CMOS图像传感器市场规模增长到151亿美元,同比增长3%。索尼半导体解决方案作为市场引领者之一。

2021年4月,梅林荣获日本政府颁发的紫绶褒章。这项荣誉通常被授予在科学技术领域有发明或发现的人士,或者在学术、体育、艺术文化领域有出色成绩的人士。梅林等人开发的堆栈式CMOS图像传感器被安装到智能手机等众多产品,在社会上得以普及,在方便人们的生活、繁荣半导体产业方面做出了卓越的贡献。

“那时我们就是在磕磕绊绊中前进,有时突然一下子问题就迎刃而解,有时又有人助了我们一臂之力。奇迹频现,以及众人相助,最终我们才能走向成功。”

梅林回顾开发当初发出了深切的感慨。

从CCD时代到背照式CMOS时代、再到堆栈式CMOS时代,索尼的图像传感器工程师们始终胸怀开拓创新的信念,从而取得了巨大成功。

这群充满不屈不挠的挑战精神的工程师们,将继续踏上勇攀图像传感器高峰的征程。