概述

从家电产品到社会基础设施,半导体被用于各种电气产品,其性能日益提升。半导体的制造工序基于严格的质量管理。各工艺内的质量检测不仅是制造质量的保证,对每种制造设备的生产效率也有很大影响。为了提高半导体制造设备的生产效率,需加快图像检测速度。为此,工艺规则逐年细化,而图像传感器作为机器视觉的关键设备,业内对其性能提高的期待越来越强烈。

应用

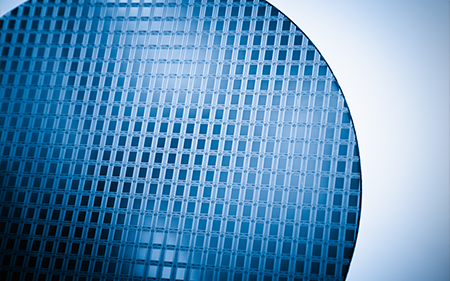

缺陷检测

在半导体制造中,为检测晶片制造工艺及光掩膜制造工艺中产生的微小异物和图案缺陷,通常会进行精密检测。短波长的UV照射到细微的凹凸上会发生散射,因此可以利用UV图像传感器实现晶片表面的细微缺陷检测。索尼的UV图像传感器IMX487具有高精细的特点,同时兼具高感光度与低噪点性能,因此可进行高精度的检测。

另一方面,对于晶片内部的异物和缺陷,可以使用SWIR图像传感器透过晶片进行确认。特别是IMX992、IMX993I具备业内突破性的高分辨率*1,可用于更加细微的缺陷检查,也可通过单次大范围的拍摄来提升检查效率。

*1) 在使用化合物半导体InGaAs(铟镓砷)的产业用SWIR图像传感器中。索尼调查结果(截至2023年11月)

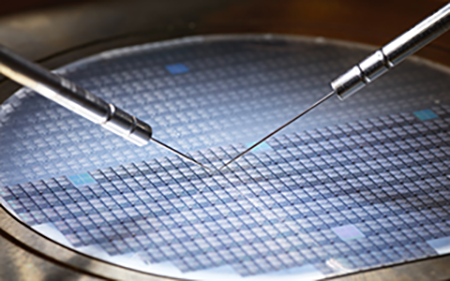

对准

在高性能半导体制造的现场,有一道晶片粘接工艺。随着设备的精细化,对于晶片间对准精度的要求也越来越高。利用SWIR图像传感器,就能透过晶片的Si(硅)部分,清晰确认对准用的标记。另外,这项技术能实现高精细的画质,因此能高精度地检测边缘,准确对准。

索尼的SWIR图像传感器可提供高精细的图像,有助于准确对准位置。特别是有高精度的需求时,请使用分辨率约532万像素的IMX992图像传感器。它能高精度地检测对准标记,提升位置对准的精度。

全局快门方式图像传感器也发挥其高精细的性能,被用于对准工序。在TAT(Turn Around Time)的缩短、凭借高分辨率实现的精度提升和稳定性方面都得到了好评。

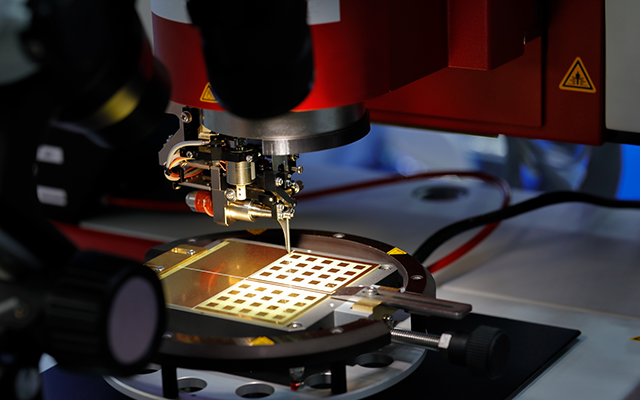

引线焊接

在制造半导体产品的主要工程中,有一道引线焊接工序。引线焊接工序是在半导体元件与电路板之间布线的工序。利用数十μm的金属丝(焊丝),在半导体产品的核心硅芯片与电路板之间布线。有些产品的布线数量甚至达到数百根。高速、高分辨率的全局快门方式图像传感器非常适合需要准确性和速度的精细焊接检测。

相关产品和解决方案

-

图像传感器

产业用图像传感器 [概述]

查看适用于该领域的产业用图像传感器产品信息。

-

图像传感器

支持UV(紫外线)波段的图像传感器

查看适用于该领域的支持UV(紫外线)波段的图像传感器产品信息。

-

图像传感器

SWIR图像传感器[概要]

查看适用于该领域的SWIR图像传感器产品信息。

-

图像传感器

全局快门方式图像传感器

查看适用于该领域的全局快门方式图像传感器产品信息。

联系我们

有关索尼半导体解决方案集团以及产品、服务的咨询和规格、报价/采购等请求,请点击下方按钮填写专用表格与我们联系。