在废弃物中创造新的价值。阻燃性再生塑料“SORPLAS™”的真正价值在于既能降低环境负荷又能为业务做出贡献

April 17, 2023

近年来,SDGs(可持续发展目标)及 ESG(环境、社会责任、公司治理)经营等环保型的企业活动越来越受到重视。在这种形势下,索尼集团制定了长期愿景规划“Road to Zero”,其目标是要到2050年之前,在业务活动及产品的生命周期中实现“零环境负荷”。具体而言,就是将那些可降低业务及生产活动中所产生环境负荷的对策领域定义为“责任”领域,而将那些通过商品及技术之力为环境做出贡献的对策领域定义为“贡献”领域,正在推进各种活动。

根据这一集团方针,索尼半导体解决方案公司(以下简称为“SSS”)也积极致力于综合性降低环境负荷,努力构筑能够使环境贡献产生利润的时代。作为其具体措施之一,就是阻燃性再生塑料“SORPLAS™”。

那么,“SORPLAS”究竟是什么?对我们的社会又会带来什么样的效果呢?针对这些问题,我们采访了SSS公司担任SORPLAS事业室室长的伊藤正雄和负责技术开发和生产启动业务的大江贵裕。

Ito Masao

Sony Semiconductor Solutions Corporation

System Solution Business Division SORPLAS Business Office

个人简介:1992年入职索尼公司,从事半导体的销售工作。2000年前往中国留学,学习语言,完成学业后调任索尼香港有限公司上海办事处(之后,调任Sony China),参与在中国开拓设备业务市场的工作。2009年回到日本,在半导体销售部门负责系统LSI和图像传感器业务,并参与了熊本地震后的重建工作。2017年被派往中国深圳,全面负责设备业务,参与了SORPLAS的中国业务。回到日本后,于2022年4月被任命为SORPLAS事业室室长。正努力推进业务拓展。

Ohe Takahiro

Sony Semiconductor Solutions Corporation

System Solution Business Division SORPLAS Business Office

个人简介:2002年入职索尼株式会社。有效利用大学时代所学的化学专业技术,在有机半导体、SORPLAS、光聚合物材料等研发领域一直从事有机材料相关的研究开发工作。目前,在SORPLAS事业室负责再生材料和添加剂的调配技术、生产启动、产品质量、化学材料合规性等方面的业务。

想要给废弃的VHS*1及光盘赋予价值

*1) VHS:Video Home System(家用录像系统),是日本胜利公司(现JVC建伍株式会社)开发的民用录像机录制和播放标准。

再生塑料“SORPLAS”是Sustainable Oriented Recycled Plastic的略称。是由SSS自主研发的阻燃性再生聚碳酸酯树脂产品。聚碳酸酯是一种热塑性塑料,作为光盘、薄膜和饮水机的水桶等产品的材料被加以使用。其回收材料就是“SORPLAS”的原料。

目前,再生后的“SORPLAS”不仅被用于索尼集团的数码相机及有机EL电视等产品中,而且还广泛应用在其他公司的各类产品中。

“SORPLAS”颗粒

伊藤指出:“虽然在收益化方面存在相当大的困难,但是经过这几年的努力,终于达到了可以自立的地步”。不仅从生态学的观点来看,而且从能够促进业务增长的角度来说,在公司内外均获得了高度评价。

“SORPLAS”的历史可以追溯到大约20年前。

当时,在索尼集团的各工厂废弃的录像带、光盘以及废液等,已经成为一项亟待解决的问题。因此,除了从环境保护方面考虑如何减少这些废弃物之外,是否有办法使这些废弃物产生新的价值,索尼中央研究所开始进行了研讨。

2004年,在推进工厂废水处理用净化剂以及纸尿布的吸水材料等高附加值材料的转换技术的开发过程中,发现了可对聚碳酸酯材料赋予阻燃性的硫磺类化合物。就这样,自主开发 的名为“PSS-K”的阻燃剂自此诞生。“SORPLAS”是通过在回收的聚碳酸酯中添加PSS-K以及其它添加剂制成的。

这一开创性的发现,也是一个偶然的产物。

根据大江的述说,“有一天,当废液和作为VHS录像带材料的塑料粉末被放置在使用了化学试剂的通风排气装置中时,塑料变成了黄色。当时的研究人员意识到,或许废塑料和废液之间可能会发生化学反应。这一发现就成为了契机”。

经过日复一日的反复实验,苦心打造符合用途的配方

然而,“SORPLAS”并不是从那开始一蹴而成的。当然还经历了接二连三的艰苦磨难。大江回忆道。

“为了从已经具有一定特性的回收聚碳酸酯材料中实现适合于各种用途的树脂特性,我们按照最佳比例对包括PSS-K在内的各种原材料进行了混合调配,反复实施了有关配方技术的实验。”

虽说都是塑料,但是光盘中所使用的树脂与家电中所使用的树脂是完全不同的。伊藤解释说:“由于客户所要求的性能各不相同,有的要求具有耐冲击性、有的希望具有较强的刚性,而有的则需要有良好的成型性,因此,创建能够适合于各种用途的配方是一项巨大挑战”。

参考图像

拡大

根据以往积累的技术和经验,可以相对较早地实现配方的总体框架。 然而,要想使“SORPLAS”的精度和品质的稳定性达到客户满意的程度,只能通过对添加剂与各种物质的组合进行模拟,踏踏实实地反复实验,别无他途,于是,大江等研发人员只好埋头于各种验证,度过了日日夜夜。

经过多年的研究开发,“SORPLAS”终于在2010年达到了可作为商品进行销售的水平。

实现了高达99%的再生材料使用率*2

*2) 根据不同用途,有多种“SORPLAS”可供选择,且再生材料使用率各不相同。

“SORPLAS”的最大特点,就是能够使用极少量的PSS-K,生成具有阻燃性的再生塑料。

“目前,各种阻燃性树脂所使用的磷系阻燃剂,必须要大量添加。 而这样,树脂的特性就会发生变化,进而使得树脂的成型条件也发生变化。因此从这一点来看,SORPLAS的优势在于它能够在高性能地保持聚碳酸酯的树脂特性的同时,还实现了阻燃效果”(大江)。

另外还有一个优点,就是阻燃剂的添加量很少,在其回收再利用时,塑料的特性不易发生劣化。公司内部的测试结果表明,即使进行5次回收再利用,也不会发生问题。

而且,由于阻燃剂的添加量只是微量,因此,“SORPLAS”实现了高达99%的再生材料使用率。一般来说,在用于家电产品的阻燃性再生塑料中,再生材料的使用率约为30%左右,与其相比,99%这一数值显得格外突出,而且再生材料使用率的提高,也符合社会趋势。

伊藤干劲十足地表示:“由于市场中也有环保方面的需求,因此越来越多的客户希望使用再生材料使用率更高的再生塑料。今后,随着相关法规的进一步强化,采用SORPLAS的益处也将会越来越大”。

被采用在BRAVIA®的后盖中,可削减大约60%的原生塑料

那么,“SORPLAS”都被应用于哪些产品中呢?

从索尼集团的产品来看,它已被广泛用于数码相机的零部件以及液晶电视机的边框(显示屏周围的框架部分)等部件中。在SORPLAS被采用的过程中,一个改变进程的重大事件就是索尼公司在2021年发售的有机EL电视机“BRAVIA”中,其后盖采用了SORPLAS。

伊藤兴奋地说道:“对于电视机中面积最大的部分,采用了再生材料加以制作,这一点非常关键。另外,虽说是背面,但也是消费者能够看到的部分,因此影响很大。成为了促进“SORPLAS”业务增长的原动力”。

此外,大江还强调指出,在业务以外的其它方面也具有益处。

“因为面积越大,所使用的再生材料就越多,因此可以使得产品中原生塑料的使用量得以削减。例如,通过采用这种后盖,与以往的机型相比,每台电视机可实现最大达60%的削减效果”。*3

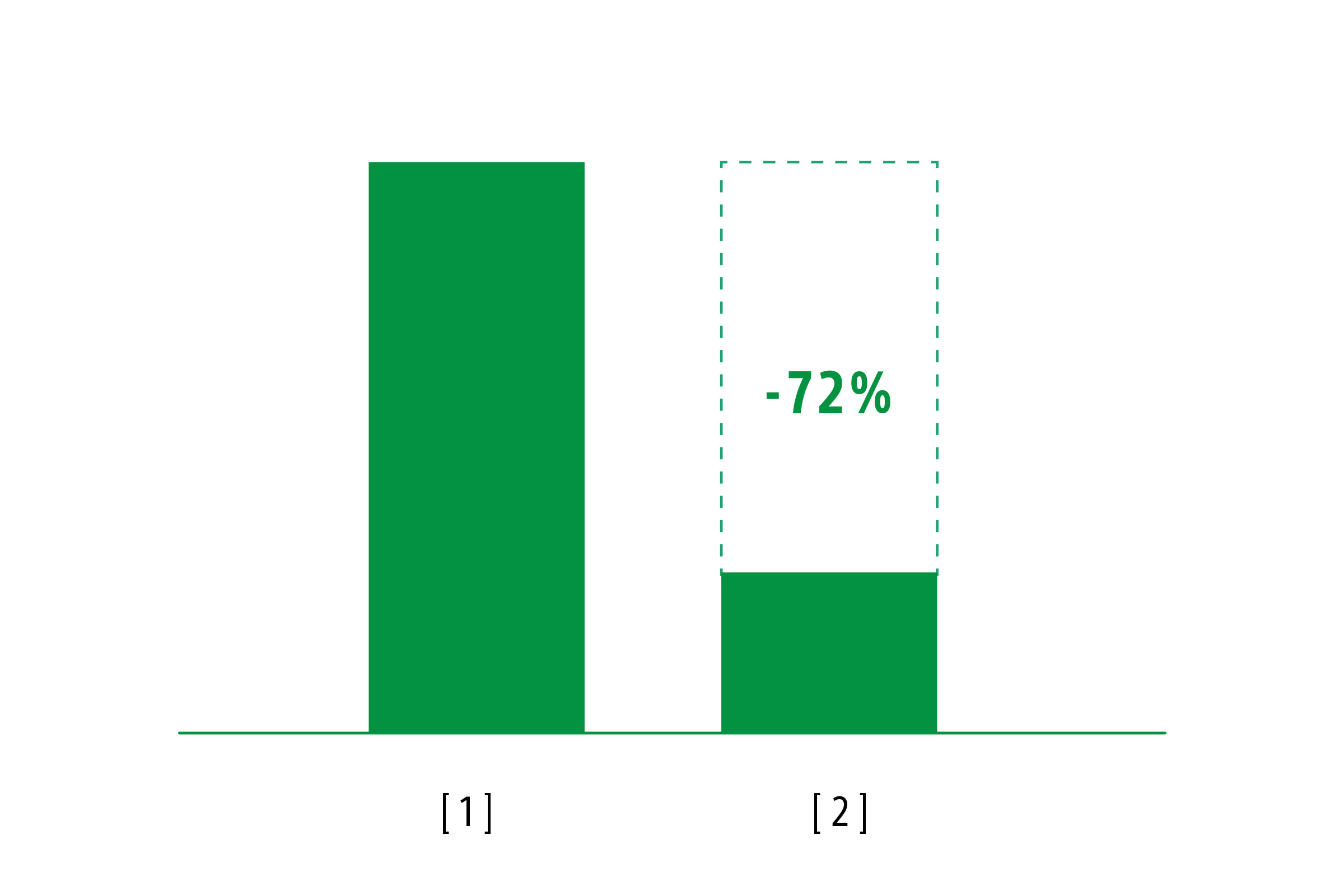

而且,还有助于减轻制造工序中的环境负荷。举一个例子,在BRAVIA EX52H系列40V型*4电视机中采用的“SORPLAS”,与使用普通的阻燃性聚碳酸酯树脂相比,可以削减高达72%的二氧化碳 (CO2)排放量。

由于这些实绩成果的取得,现如今在开发索尼集团的产品时,将“SORPLAS”作为主要原材料加以研讨已经逐渐成为一个大前提。

伊藤满面笑容地表示:“集团各公司的管理层领导也具有极高的环保意识,给予了大力支持,要求在考虑成本效益的基础上,积极研讨采用SORPLAS。另外,各产品的现场工程师的认识也发生了变化,在我们收到的众多咨询中,有很多是‘对于这一部分,是否可以使用SORPLAS?’等问询”。

*3) 对比2022年型号、2018年型号,索尼估算结果。原生塑料的削减率因型号和地区而异。根据生产时期,可能存在不使用“SORPLAS”的情况。

*4) BRAVIA EX52H系列40V型号,在不同国家有不同的型号名称。并且,原生塑料的削减率因型号和地区而异。根据生产时期,可能存在不使用“SORPLAS”的情况。

广泛应用于AC适配器及手提箱等各类产品中

在公司外部,SORPLAS的普及也正在加速推进。其中一个特别大的契机,就是联想公司的ThinkPad中附属的AC适配器产品。

“联想公司所要求的产品质量标准非常严格,被称为ThinkPad标准。对于AC适配器来说,除了阻燃性之外,还要求必须具备较高的耐冲击强度和耐久性。通过满足这些条件,使得我们的信心大幅提升”(伊藤)

伴随着这样一家全球性企业的采用,我们以此为契机,不仅向其他家电厂商的产品推广,而且还广泛应用到Samsonite公司的行李箱等产品中。

当然,由于各个客户的产品用途存在差异,因此需要对“SORPLAS”进行定制。大江回顾说:“对于行李箱来说,需要具备相当强的耐用性。为了满足这种与以往被采用的家电产品完全不同的特性,我们就进行了很多次的反复试制”。然而,通过满足各种类型的产品要求,完成定制项目,“SORPLAS”的开发团队也确实积累了丰富的知识和技术经验。

通过“SORPLAS”的资源循环,力争在产品的整个生命周期进一步降低环境负荷

伊藤和大江感到自豪的是,经过长久岁月得以实现的“SORPLAS”的功能特性,不会轻易被其他公司超越。特别是对于所添加阻燃剂的微量化特性,他们表现出信心。

伊藤强调指出:“根据联想公司的评价,在再生材料的高含有率方面,与其他公司的材料相比,我们领先了三年以上。另外,我们还收到了来自资源类大型平台运营商的合作请求。从而使得我们切实感受到作为再生塑料的参与企业,我们正在逐渐被社会认知”。

大江表示,我们之所以能够走在行业的前列,是因为在大约20年前开始推进“SORPLAS”开发时所确定的方向是正确的。

“正是因为最初建立的开发理念是要从废材和废液中发现新的价值,而且在其之后坚定不移地持续推进,保持一贯性,这才取得今天的成绩。直至现在依然如此”。

伊藤继续说道。

“我认为,我们恰好地应对了时代潮流的变化。如果时间再早一点,由于整个社会的环保意识还没有达到现在这种高度,我们就会徒劳一场;反之,如果时间再晚一点,我们则会成为一个迟到者”。

展望未来,我们瞄准的项目是使用“SORPLAS”产品的资材再利用。

“如果使用SORPLAS的产品能够大量流通,就可以将其回收,并再次制成SORPLAS产品。这样一来,在成本效益方面,益处就会越来越大。这是实现索尼集团‘Road to Zero’目标的有效工具,而且再生材料使用率如此高的产品应该不会这么快就问世”。

伊藤表示,关于作为原材料的聚碳酸酯树脂的供应量,从当前情况来看,预计将保持稳定,即使从整个索尼集团发来“SORPLAS”的订单,也不会有问题。

SSS公司通过“SORPLAS”同时实现了对环境的“责任”和“贡献”。作为再生塑料领域的引领者,今后我们仍将继续凝聚社会的期待。