廃棄物に新たな価値を創出。環境負荷低減とビジネス貢献を両立する難燃性再生プラスチック「SORPLAS™」の真価

2023.04.17

昨今、SDGs(持続可能な開発目標)やESG(環境・社会・企業統治)経営など、企業の環境配慮に向けた取り組みが重視されています。そのような中ソニーグループは長期的ビジョン「Road to Zero」を策定し、2050年までに事業活動および製品のライフサイクルを通して、“環境負荷ゼロ”の達成を掲げています。具体的には、事業や生産活動によって生じる環境負荷を低減していく「責任」領域、商品やテクノロジーの力で環境に貢献していく「貢献」領域と定義し、さまざまな活動を進めています。

このグループ方針に則り、ソニーセミコンダクタソリューションズ株式会社(以下、SSS)も、総合的な環境負荷低減に取り組み、環境貢献が利益を生む時代を築こうと奮闘しています。その具体的な取り組みの一つが、難燃性再生プラスチック“SORPLAS™(ソープラス)”。

一体、“SORPLAS”とは何なのか。そして、どのような効果を私たちの社会にもたらしているのか。SSSのSORPLAS事業室で室長を務める伊藤正雄と、技術開発や製造立ち上げを担当する大江貴裕に話を聞きました。

伊藤 正雄(Ito Masao)

ソニーセミコンダクタソリューションズ株式会社

システムソリューション事業部SORPLAS事業室

プロフィール:1992年ソニー株式会社入社。半導体の営業を担当。2000年に中国へ語学留学、修了後にソニー香港 上海オフィス(その後、Sony Chinaへ移管)へ赴任、中国におけるデバイスビジネス開拓に携わる。2009年に帰国、半導体営業としてシステムLSIやイメージセンサーのビジネスを担当、熊本震災と復興に関わる。2017年に中国の深センに赴任し、デバイスビジネス全般を担当し、SORPLASの中国ビジネスに関わり、帰国後の2022年4月より事業室長を拝命。事業推進に努める。

大江 貴裕(Ohe Takahiro)

ソニーセミコンダクタソリューションズ株式会社

システムソリューション事業部SORPLAS事業室

プロフィール:2002年ソニー株式会社入社。大学時代より専攻していた化学技術を活かし、有機半導体、SORPLAS、フォトポリマー材料などR&D分野にて有機材料関係の研究開発に従事してきた。現在、SORPLAS事業室にて再生材と添加剤の調合技術や製造立ち上げ、品質、化学材料コンプライアンスなどを担当している。

廃棄していたVHS*1や光ディスクに価値を与えたい

*1) VHS:Video Home System/日本ビクター社(現JVCケンウッド)が開発した民生用ビデオテープレコーダーの映像記録方式。

再生プラスチック“SORPLAS”とは、Sustainable Oriented Recycled Plasticの略。SSSが独自 の研究を元に実用化した難燃性再生ポリカーボネイト樹脂のことです。ポリカーボネイトは、熱可塑性プラスチックの一種で、光ディスクやシートフィルム、ウォーターサーバーの水ボトルなどに使われています。これらの回収材が“SORPLAS”の原料となっています。

再生された“SORPLAS”は、現在、デジタルカメラや有機ELテレビをはじめとするソニーグループの製品にとどまらず、他社のさまざまな製品においても活用が進んでいます。

“SORPLAS”のペレット

「収益化には相当高いハードルがありましたが、この数年でようやく独り立ちできる目処が立ちました」と伊藤は手応えを感じています。単にエコロジーという観点だけでなく、ビジネス成長にも結び付いている点が、社内外で評価を受けているのです。

“SORPLAS”の歴史を紐解くと、そもそもの着想は約20年前にさかのぼります。

当時、ソニーグループの各工場で排出されるビデオカセットテープや光ディスク、あるいは廃液などが問題になっていました。そこで、環境保護の面からこれらの廃棄物を減らすことに加えて、廃棄物が新たな価値を生むような活用方法はないだろうかと、ソニー中央研究所で検討がスタートしました。

工場排水処理用の浄化剤や紙オムツ用の吸水性材料など付加価値の高い材料に転換する技術開発を進める中で、2004年、ポリカーボネイトに難燃性を付与できる硫黄系化合物を発見。こうして生まれたのが「PSS-K」と呼ばれる独自 難燃剤です。回収したポリカーボネイトにPSS-Kや他の添加剤を加えることで“SORPLAS”は作られるのです。

この画期的な発見は、偶然の産物でもありました。

「ある日、薬剤を用いるドラフト装置の中に廃液とVHSカセットの材料であるプラスチック粉末を置いていた際、プラスチックが黄色くなっていたそうです。もしかしたら廃プラスチックと廃液とで化学反応しているのではと、当時の研究者が気付いたことがきっかけでした」と大江は説明します。

実験を繰り返す日々、用途に合わせたレシピ作りに苦心

ただし、そこから一足飛びに“SORPLAS”が完成したわけではありません。当然のように苦労の連続でした。大江が回想します。

「既に一定の特性を持っている回収ポリカーボネイトから、いろいろな用途に合わせた樹脂特性を実現するため、PSS-Kを含む各種原材料を最適な比率でブレンドするレシピ技術に関する実験を重ねました」

プラスチックといっても、たとえば、光ディスクに使う樹脂と、家電に使う樹脂はまったく異なるものです。「耐衝撃性なのか、強い剛性なのか、成形性なのか、顧客によって求める性能もさまざまです。それぞれの用途に合わせたレシピを作ることがチャレンジでした」と伊藤も語ります。

参考画像

拡大

これまでに積み上げた技術や経験から、比較的早期にレシピの大枠は具現化できます。しかしながら、お客様にご満足いただけるまでに“SORPLAS”の精度と安定した品質を高めるには、添加剤と物質の組み合わせをシミュレーションした上でひたすら地道に実験を繰り返すしか方法はなく、大江ら開発者は検証に没頭する日々を送りました。

長年の研究開発の末、“SORPLAS”は2010年に商品として販売できる水準にまで高まりました。

最大99%の再生材利用率を実現*2

*2) 用途によりさまざまな“SORPLAS”のラインアップがあり、製品毎に再生材率は異なります。

“SORPLAS”の最大の特徴は、極少量のPSS-Kで難燃性を持つ再生プラスチックを生成できる点です。

「現在、さまざまな難燃性樹脂で用いられているリン系難燃剤は多くの分量を加えないといけません。すると樹脂特性が変わってしまうのです、樹脂を形作る成形条件なども変化してしまいます。その点、“SORPLAS”はポリカーボネイトの樹脂特性を高く維持したまま難燃化できるのが強みだといえるでしょう」(大江)

添加する難燃剤が少量であれば再リサイクル時にプラスチック特性が劣化しにくいという利点もあります。社内テストでは、リサイクルを5回行っても問題ないという結果も出ています。

さらに、難燃剤が少量で済むため、“SORPLAS”は最大99%の再生材利用率を実現しています。一般的に30%程度と言われる家電機器向け難燃再生プラスチックの再生材利用率と比べてこの数値は群を抜いており、再生材利用率の高さは世の中の潮流にもマッチします。

「環境配慮に対する市場からの要請もあり、再生材利用率の高い再生プラスチックを使いたいという顧客の声が増えています。今後さらに規制が強化されていくと、“SORPLAS”を採用するメリットはますます大きくなるはずです」と伊藤は意気込みます。

ブラビア®の背面カバーに採用、バージンプラスチックを約6割削減

では、“SORPLAS”はどのような製品に活用されているのでしょうか。

ソニーグループにおいては、デジタルカメラのパーツや液晶テレビのベゼル(ディスプレイを囲む枠の部分)などに幅広く使われてきました。SORPLAS採用への流れが大きく変わるエポックメイキングとなったのは、2021年発売の有機ELテレビ「ブラビア」で背面カバーに採用されたことです。

「テレビで最も面積の大きい部分を再生材で作ることができたのがポイントです。また、裏面とはいえ、消費者の目に触れる部分ですからインパクトも大きいです。“SORPLAS”の事業を伸ばす原動力になりました」と伊藤は喜びます。

また、ビジネス以外の面でもメリットがあると大江は強調します。

「面積が大きい、すなわち再生材を使用する量が増えるため、製品のバージンプラスチック使用量を削減することができます。例えば、この背面カバーの採用によって、従来比で1台当り最大約60%の削減効果が生まれました」*3

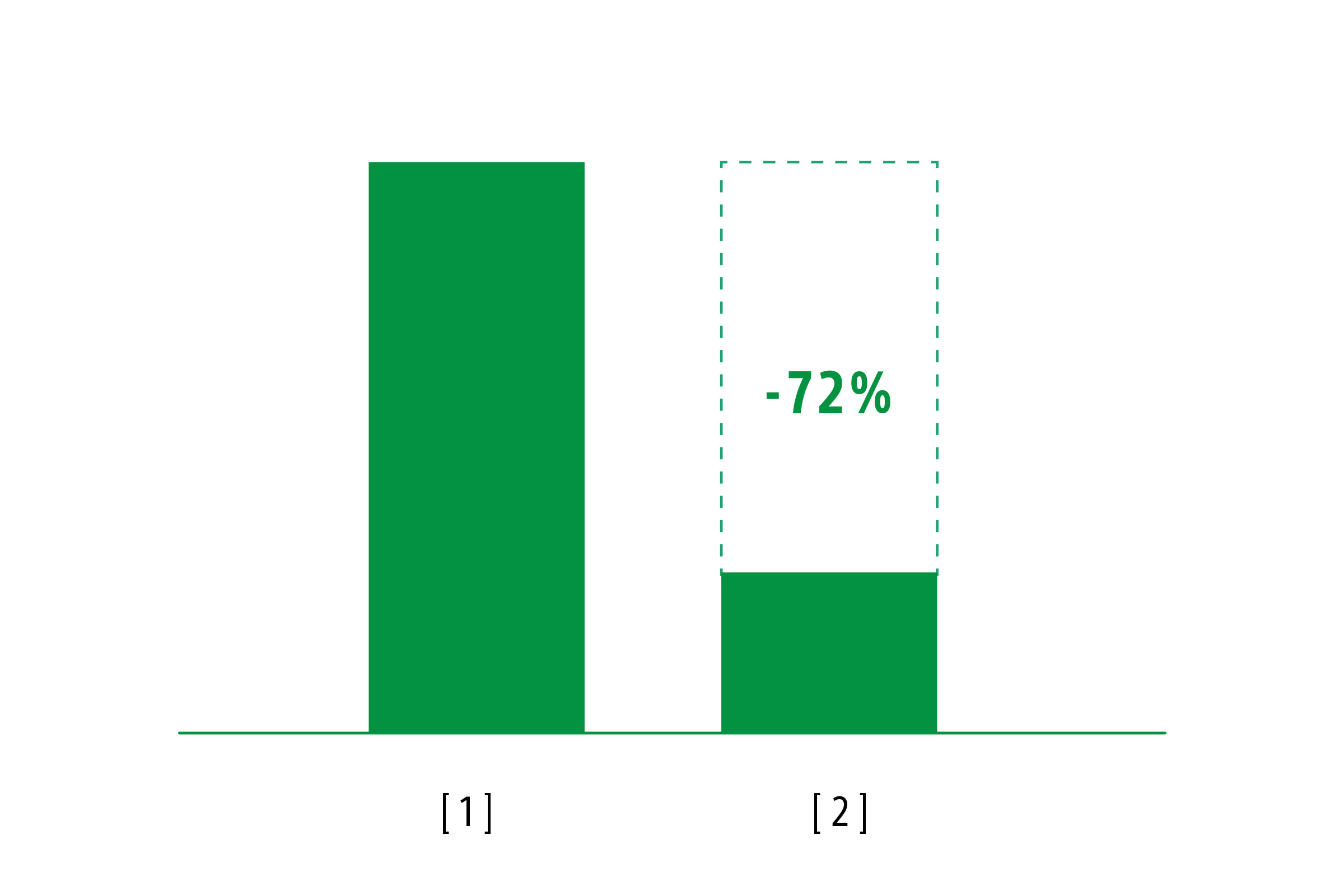

加えて、製造工程における環境負荷軽減にも貢献しています。一例を挙げると、ブラビア EX52Hシリーズ40V型*4に採用した“SORPLAS”では、一般的な難燃性ポリカーボネイト樹脂を使う場合に比べて最大72%の二酸化炭素(CO2)排出量を抑えることができました。

こうした実績が積み上がったことで、今ではソニーグループの製品を開発する際に、主要な素材として“SORPLAS”を検討することが大前提となりつつあります。

「グループ各社の経営陣も環境意識が高く、費用対効果も踏まえて“SORPLAS”を積極的に検討するようサポートしてくれています。各製品の現場エンジニアの意識も変わってきて、『この部分に“SORPLAS”を使えないか?』などと数多くの相談が寄せられるようになりました」と伊藤は顔をほころばせていました。

*3) 2022モデル、2018年モデル比、ソニー試算。バージンプラスチックの削減率はモデルや地域によって異なります。生産時期によって“SORPLAS”が使用されない場合があります。

*4) ブラビア EX52Hシリーズ40V型は、国によって型名が異なります。バージンプラスチックの削減率は、モデルや地域によって異なります。生産時期によって"SORPLAS"が使用されない場合があります。

ACアダプタやスーツケースなど、さまざまなジャンルの製品へ活用を展開

SORPLASの普及は社外でも加速しています。特に大きなきっかけとなったのが、Lenovo社のThinkPadに付属するACアダプタです。

「Lenovo社からはThinkPadクライテリアと呼ばれる厳しい品質基準が求められています。ACアダプタには難燃性に加えて高い耐衝撃強度と耐久性が要求されますが、これをクリアしたのは大きな自信につながりました」(伊藤)

こうしたグローバル企業での導入を機に、他の家電メーカーはもとより、Samsonite社のスーツケースなどにも活用が広がっています。

もちろん、顧客ごとに用途は異なるため、“SORPLAS”をカスタマイズする必要はあります。「スーツケースは、相当な耐久性が求められます。これまで採用されてきた家電とはまったく別次元の特性を満たすために、何度も作り直しました」と大江は振り返ります。ただ、さまざまなジャンルの案件をこなすことで、確実に知見やノウハウが“SORPLAS”の開発チームに蓄積されているのです。

“SORPLAS”の資源循環を通じて、製品ライフサイクル全体でさらなる環境負荷低減をめざす

長い年月をかけて実現した“SORPLAS”の機能性に関しては、そう簡単に他社に追いつかれることはないと、伊藤、大江は胸を張ります。とりわけ添加する難燃剤の少量化においては絶対的な自信を見せます。

「Lenovo様からは、再生材の含有率の高さでは他社材と比較して3年以上先行しているとの評価をいただいています。また、資源系の大手プラットフォーマーからは協業の声も寄せられています。再生プラスチックのプレイヤーとして、世の中で認知されつつあるのかなと実感しています」と伊藤は力を込めます。

このように業界の先頭を走ることができているのは、“SORPLAS” の開発をスタートした約20年前に見定めた方向が正しかったことに他ならないと大江は述べます。

「廃材と廃液から新たな価値を見出すという、最初に立てたコンセプトと、そこからブレることなく進んできた一貫性があったからこそ。それが現在も生きています」

伊藤も続きます。

「時流の変化にもうまく対応できたと思います。これがもう少し前だったら、まだ社会全体の環境意識がここまで高くはないため、空回りしていただろうし、逆にもう少しタイミングが遅ければ後発のプレイヤーになっていたはずです」

この先に見据えるのは、“SORPLAS”を用いた製品の再資材化です。

「“SORPLAS”を使った製品が大量に流通すれば、それを回収して再び“SORPLAS”の製品に仕上げることができます。コスト的にもどんどんメリットが出てきます。ソニーグループが掲げる『Road to Zero』を実現する有効なツールですし、ここまで再生材利用率が高いものは、そうすぐには出てこないでしょう」

原材料となるポリカーボネイト樹脂の供給量についても、当面は安定すると見込んでおり、ソニーグループ全体から“SORPLAS”の発注が来ても問題ないレベルだと伊藤はいいます。

“SORPLAS”によって環境に対する「責任」と「貢献」を両立させるSSS。これからも再生プラスチック分野をリードする存在として、世の中の期待を集めていくことでしょう。